Digitalizzazione, software dedicati, piattaforme cloud, sensori e molto altro. Questi sono solo alcuni degli strumenti necessari per trasformare un’impresa in una vera e propria Smart Factory, ossia una fabbrica intelligente.

L’era dell’Industria 4.0 è già iniziata: vediamo insieme quali sono i passi fondamentali per andare incontro alla digitalizzazione della tua azienda.

Se preferisci invece ascoltare la voce del team di esperti Alfa Sistemi, ti invitiamo ad iscriverti al nostro webinar registrato:

Webinar gratuito: Industria 4.0

Ti presenteremo un esempio concreto di azienda manifatturiera digitalizzata. Inoltre parleremo di come affrontare nuovi progetti, tecnologie abilitanti e capacità di esecuzione; incentivi fiscali e tanto altro.

Guarda subito il webinarMa per ora, procediamo con il vedere insieme che cos’è l’Industria 4.0 e l’innovazione della Smart Factory oltre ad approfondire i benefici della transizione digitale per le aziende.

La Smart Factory

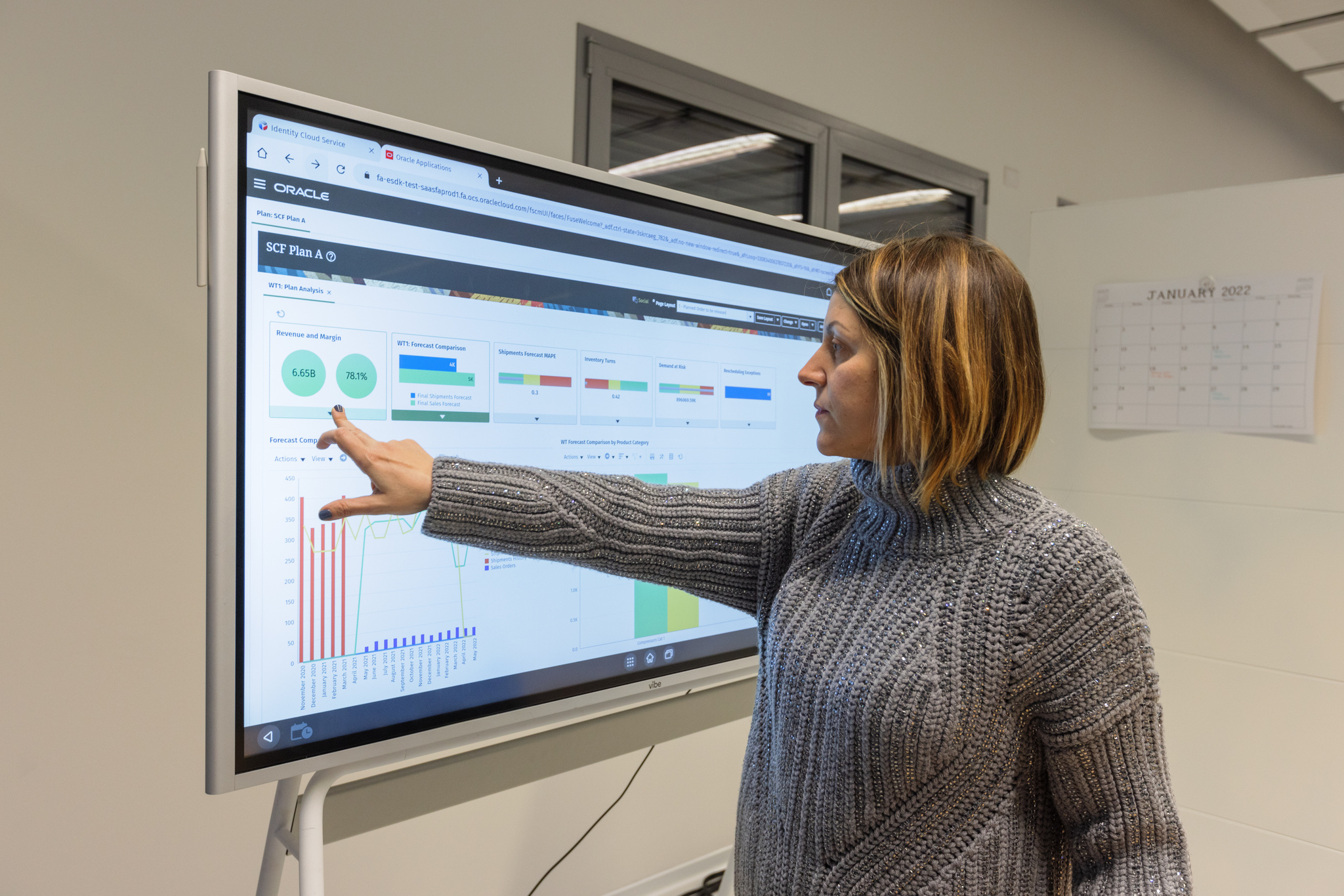

Avere degli strumenti che coadiuvano l’ottimizzazione tra prodotti, processi e persone è il passo decisivo messo in atto nello smart manifacturing, dove l’ingresso di nuove tecnologie nell’ecosistema produttivo permette di migliorare efficienza e flessibilità di tutta l’industria manifatturiera.

I dati, dopo esser stati raccolti ed elaborati dai sensori posti sulle macchine, vengono utilizzati per migliorare i processi esistenti garantendo una maggiore efficienza, resa e sicurezza.

In generale, una fabbrica digitalizzata e intelligente garantisce:

- minori tempi di inattività, parallelamente ad una resa maggiore;

- un controllo mirato dei costi e dei guasti;

- l’eliminazione dei silos tradizionali.

Mantenere un vantaggio competitivo è essenziale per qualsiasi azienda, sia in un contesto nazionale che internazionale, e l’Industria 4.0 sta trasformando completamente il panorama industriale per come lo conosciamo.

I Benefici per le aziende

La trasformazione chiave che attiva la transizione verso la digitalizzazione delle fabbriche vede le imprese trasformarsi in Smart Factory, ovvero delle fabbriche intelligenti dove

la digitalizzazione e la tecnologia sono al centro della catena di produzione.

Questa trasformazione prevede che tutti i componenti, sia fisici che virtuali, siano interconnessi e capaci di operare in maniera coordinata. In più, fa sì che le risorse a disposizione siano impiegate in maniera efficiente ed efficace.

All’interno di una fabbrica intelligente le macchine sono dotate di sensori che rilevano specifici dati. Tutti i dati vengono poi integrati con quelli raccolti da ERP, supply chain, servizi di assistenza ai clienti e altri sistemi aziendali andando così ad integrare e ampliare le informazioni raccolte in precedenza. L’analisi dei dati raccolti secondo determinati parametri permette di migliorare l’intero processo produttivo.

Questo passaggio determina l’inizio di una quarta rivoluzione industriale che traghetta le imprese verso un mix tecnologico fatto di automazione, informazione, connessione e programmazione.

Nei prossimi paragrafi esamineremo alcune delle più efficaci tecnologie impiegate in contesto manifatturiero in ottica di industria 4.0, ovvero: production monitoring, asset monitoring e piattaforme IoT.

Webinar gratuito: Industria 4.0

Ti spiegheremo il funzionamento di queste tecnologie e quali benefici potresti ottenere attraverso semplici casi d’uso.

Guarda subito il webinarProduction Monitoring

Permette di rilevare tempestivamente eventuali errori e gestire guasti mantenendo elevati gli standard di efficienza e qualità lungo la catena di produzione, grazie all’analisi dei dati in tempo reale.

Monitorando lo stato di salute delle macchine e la loro capacità produttiva, strumenti come ad esempio Oracle Production Monitoring permettono di agire tempestivamente arginando guasti e downtime, abbassando anche costi e complessità delle riparazioni provvedendo in tempo reale tracciabilità, analisi efficienza e integrazione con sistemi ERP.

Asset Monitoring

Permette di tracciare in tempo reale posizione, stato di funzionamento e eventuali anomalie o guasti delle macchine, fornendo informazioni rilevanti per il miglioramento della produzione.

È indicato a tutte quelle industrie che utilizzano diversi tipi di device, strumenti o macchinari per produrre beni.

Per esempio Oracle Asset Monitoring promuove una migliore gestione di tutte le operazioni al fine di garantire migliori performance e margini di crescita e dunque un vantaggio strategico nei confronti della concorrenza poiché, lavorando su dati storici reali, permette di sviluppare scenari di simulazione su previsioni e trend futuri.

Piattaforme IoT

Permette di aumentare l’efficienza produttiva e la qualità dei prodotti riducendo i tempi di analisi e sviluppo. Vengono così ridotti i margini di errore e i tempi di attesa risparmiando su risorse e finanze investite.

Le piattaforme IoT, come ad esempio Oracle IoT Platform, permettono di raccogliere ed elaborare i dati, anche su cloud, facilitando la comunicazione tra persone, processi e dispositivi. Una rete di sensori e software che permette lo scambio di dati al fine di regolare e monitorare ogni interazione tra i sistemi connessi accelerando la trasformazione digitale e facendo cooperare il mondo fisico con quello digitale.

Ora che ti abbiamo illustrato brevemente quali sono i software utilizzati in una Smart Factory, vorresti capire se potrebbero essere utili nella tua azienda?

Comincia a farti un’idea guardando il nostro webinar registrato. Troverai le risposte che cerchi dalla voce degli esperti del nostro team e dai casi pratici che ti presenteremo.

Webinar gratuito: Industria 4.0

Parleremo anche degli incentivi fiscali a cui potrai accedere se vorrai intraprendere un progetto di innovazione e digitalizzazione di fabbrica e uffici.

Guarda subito il webinarIl futuro dell’Industria 4.0 è già iniziato, ora tocca a te.